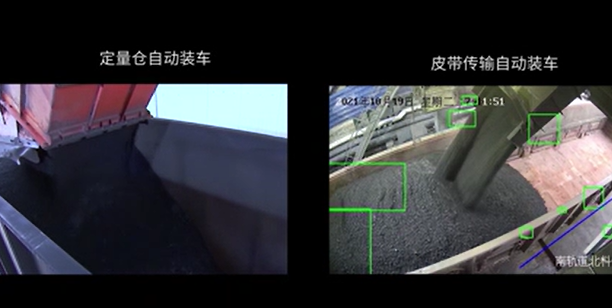

在傳統鐵路貨運場景中,火車裝車往往意味著轟鳴的機械、忙碌的工人和反復的人工核驗 —— 一節車廂的裝載可能需要多名工人耗時數小時,還要面臨超偏載、留底煤浪費等難題。但如今,一套融合激光雷達與人工智能的 “火車智能裝車系統” 正在改寫行業規則。山東矩陣軟件工程股份有限公司火車自動裝車系統,從車號識別到噴灑抑塵劑,從精準裝車到數字孿生監控,這套系統用科技讓 “無人操作,自動裝車” 從概念變為現實,更讓鐵路貨運效率迎來質的飛躍。

破局傳統:智能系統如何攻克裝車四大痛點?

1. 人工低效 vs 秒級智能識別

過去,工人需手持設備逐節車廂抄錄車號,一列火車抄號耗時近 1 小時;如今,系統通過高清視頻與 AI 算法,過車瞬間即可完成車型車號識別,誤差率低于 0.1%。某煤炭運輸樞紐引入該系統后,單列車號識別時間從 60 分鐘壓縮至 3 分鐘,直接省去 4 名抄號工人的人力成本。

2. 經驗裝車 vs 毫米級精準控制

傳統裝車全靠司機憑經驗調整溜槽高度,超載、偏載問題頻發。而智能系統通過激光雷達三維點云建模,實時監測落料高度、車廂位置,結合預測模型自動調整溜槽角度與流量。以山西某煤礦為例,系統投用后,單車裝載誤差從 ±500 公斤降至 ±50 公斤,每年減少煤炭浪費超 2000 噸。

3. 粗放管理 vs 全流程數字監控

裝車過程中,留底煤檢測曾是老大難 —— 空車廂若殘留煤炭,不僅影響下一次裝載精度,還可能導致超噸報警。系統通過激光雷達掃描,能精準估算留底煤體積,一旦超限立即報警并聯動裝車系統調整,某港口應用后,留底煤超限率從 15% 降至 1% 以下。

4. 人工噴灑 vs 智能節能控制

冬季防凍液噴灑曾因人工操作出現 “過度噴灑” 或 “漏噴”,夏季抑塵劑噴灑也存在浪費問題。系統則能根據列車過車節數自動啟停噴灑裝置,某北方貨運站數據顯示,防凍液用量較之前節約 30%,每年節省耗材成本超 50 萬元。

核心技術拆解:激光雷達與 AI 如何打造 “裝車大腦”?

1. 三維點云建模:給火車裝上車廂 “CT 掃描儀”

激光雷達每秒發射數萬點云數據,構建車廂三維模型,實時捕捉端側墻位置、行車速度。這就像給車廂做 “CT 掃描”,系統能精準判斷每節車廂的裝載空間,甚至連車廂輕微形變都能識別,為后續裝車策略提供數據基礎。

2. AI 算法融合:讓裝車策略 “會思考”

系統內置的裝車控制算法,將車廂分為頭、中、尾三部分區別對待:頭部采用 “低速慢裝” 防止溢料,中部 “勻速滿裝” 提升效率,尾部 “動態補料” 確保均衡。某鋼鐵企業應用后,單車裝載時間從 8 分鐘縮短至 5 分鐘,且滿載率從 85% 提升至 99%。

3. 數字孿生:在虛擬世界預演裝車全流程

基于自研三維仿真引擎,系統將真實裝車場景 “搬” 進電腦 —— 每一節車廂的裝載過程、物料流動軌跡都能在虛擬空間中實時渲染。工作人員可通過數字孿生系統提前預判裝載風險,甚至在虛擬環境中測試新的裝車策略,讓決策效率提升 50% 以上。

從 “無人裝車” 到 “智慧貨運”:這套系統藏著多少行業變革密碼?

1. 成本賬:人力成本直降 70%

以一個日裝 200 節車廂的貨運站為例,傳統模式需 15 名裝車工人,智能系統投用后僅需 3 人值守監控,年人力成本節省超 120 萬元。

2. 效率賬:裝車效率提升 40%

某煤炭集運站數據顯示,系統投用后單車平均裝車時間從 7.2 分鐘降至 4.3 分鐘,單日裝車量從 120 節提升至 170 節,相當于每天多運 3500 噸煤炭。

3. 安全賬:超偏載報警率降低 90%

智能超偏載檢測模塊實時監測裝載質量,一旦發現偏載立即報警并反饋至裝車系統調整。某鐵路樞紐應用后,因超偏載導致的運輸延誤事故從每月 12 起降至 1 起以下。

山東矩陣軟件從人工抄號到 AI 識別,從經驗裝車到數字控制,火車智能裝車系統的出現,不僅是一次技術升級,更是鐵路貨運向 “智慧物流” 轉型的縮影。隨著激光雷達、數字孿生等技術的深化應用,未來的鐵路貨運或許將實現 “裝車全無人、運營全可視、決策全智能”—— 而這,正是科技為傳統行業注入的無限可能。

400-006-7677 17686618046

400-006-7677 17686618046